6. September 2019

Vision und Wirklichkeit von Industrie 4.0

Vernetzte Fabriken, intelligente Maschinen und neue Geschäftsmodelle: Mit dem Zukunftsprojekt „Industrie 4.0“ fungiert die Politik als Impulsgeber für den Einsatz digitaler Technologien in der Industrie. Die „Herzkammer“ der deutschen Wirtschaft sieht neuen Zeiten entgegen.

Produktion und Produkte im digitalen Wandel

In kaum einer Branche sind die Auswirkungen der digitalen Transformation auch in ihrer sprachlichen Ausprägung so spürbar wie in der Automobilindustrie. Beispielhaft hierfür steht der amerikanische Anbieter Tesla. Er ist inzwischen zum Symbol für das neue Zeitalter der Elektromobilität geworden: Wenn dessen Bordcomputer „das neurale Netz aus Bild-, Ultraschall- und Radarsignal-Verarbeitungssoftware“ dirigiert, wie auf der Website zu lesen ist, hat das mit der Romantik stickiger Fabrikhallen und ölverschmierter Hydraulikpressen kaum noch etwas gemein. Früher gehörte das Blaupunkt Autoradio mit Einbaublende zu den begehrtesten Objekten für Elektronikliebhaber. Heute präsentieren sich die Fahrzeuge als rollende Rechenzentren mit Cloud-Anschluss und Sprachsteuerung.

Doch der Technologiewandel findet nicht nur unter den Karosserien hochpreisiger Elektroautos statt. Er betrifft vor allem die Produktionsabläufe selbst. Und hier haben sich die meisten Industriezweige längst auf die digitale Transformation eingestellt. Ob Transportwesen, Logistik oder Maschinenbau: Das einst von der Bundesregierung erdachte digitale Zukunftsversprechen unter dem Leitbegriff Industrie 4.0 ist in vielen Firmen konkrete Realität.

Smart Factories – die Zukunft der maschinellen Herstellung

Heute steuern und überwachen Terabyte-schwere Kommunikationssysteme komplette Fabrikationsprozesse. Sämtliche an der Wertschöpfung beteiligten Werkstücke und Maschinen sind miteinander vernetzt und liefern Daten in Echtzeit, dezentral und vollautomatisiert. Alles ist über standardisierte Schnittstellen miteinander verbunden: Customer-Relationship-Management-Systeme interagieren direkt mit der Produktionsplanung, softwarebasierte Schnittstellen verknüpfen Warenwirtschaft, Produktionsüberwachung und Controlling. So können Service- und Dienstleistungsangebote für den Kunden noch individueller, kostengünstiger und ressourcensparender bereitgestellt werden. Schöne neue digitale Welt – doch inwieweit ist diese in der deutschen Unternehmenswirklichkeit tatsächlich angekommen?

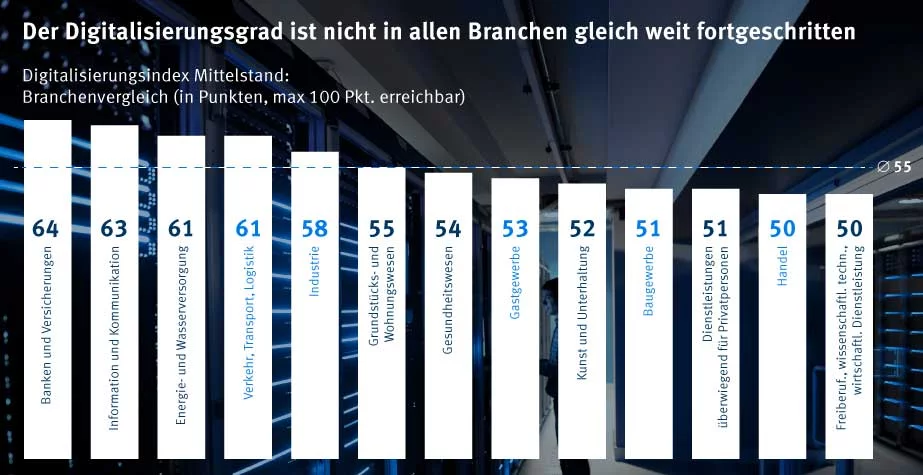

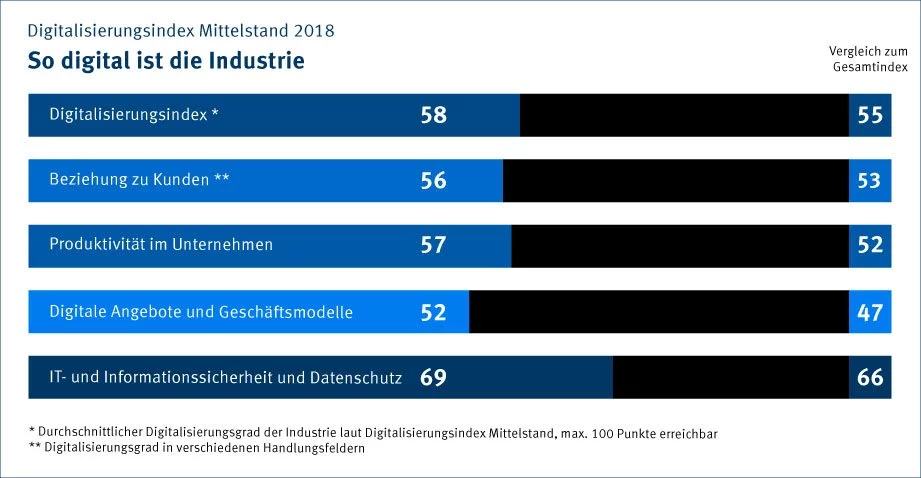

Generell haben die meisten deutschen Industriezweige die Potenziale der Digitalisierung durchaus für sich erkannt: Laut dem von der Deutschen Telekom beauftragten Digitalisierungsindex 2018 haben knapp 35 Prozent der befragten Industrieunternehmen ihre Maschinen, Prozesse und Produkte über die gesamte Lieferkette hinweg vernetzt und damit den Ausbau zu „Smart Factories“ vorangetrieben. Allgemein sehen insgesamt 47 Prozent die Digitalisierung als festen Bestandteil ihrer Geschäftsstrategie. Nach Branchen aufgeteilt steht die Elektroindustrie gemäß einer Studie der Staufen Unternehmensberatung (Industrie 4.0 Index 2018) mit einem Indexwert von 49 Punkten an der Spitze der Digitalisierungstreiber, vor der Automobilindustrie (46 Punkte) und dem Maschinen- und Anlagenbau (45 Punkte).

Die deutsche Industrie auf Digitalisierungskurs

Ob Internet der Dinge oder Digitaler Zwilling: Der Einsatz innovativer Technologien ist für die Wettbewerbsfähigkeit heute von entscheidender Bedeutung. Auch wenn der ökonomische Effekt nur schwer messbar ist. Dennoch gibt es Schätzungen, nach denen bis 2025 die zusätzliche Bruttowertschöpfung im Verarbeitenden Gewerbe etwa 70 bis 140 Milliarden Euro betragen könnte. Dabei sind es vor allem drei wesentliche Faktoren, die zu jenen optimistischen Prognosen beitragen.

- Transparenz

Alle Positionen entlang der Lieferkette sind komplett abgebildet. Dadurch können Probleme wie Lieferengpässe oder Überproduktionen rechtzeitig vermieden werden.

- Flexibilität

Im internationalen Wettbewerb müssen Unternehmen den Anforderungen von Kundenbedürfnissen in kürzester Zeit gerecht werden. Neue Technologien ermöglichen Agilität in jeder Phase der Fertigung und Auslieferung.

- Automatisierung

Eine ganzheitliche Vernetzung durch Maschinen und Computer erhöht die Produktionsleistung, reduziert Produktionsausfälle und senkt nachhaltig die Fehleranfälligkeit.

Mit Industrie 4.0 sind jedoch nicht nur eine Vielzahl von Chancen, sondern auch enorme Herausforderungen verbunden. Nicht selten resultieren diese aus erschwerten Rahmenbedingungen wie einem mangelhaften Breitbandangebot, aber auch aus Sicherheitsbedenken. Zudem werden Digitalisierungsprojekte häufig nur unzureichend oder gar nicht angestoßen. Gründe dafür sind fehlendes Know-how oder die Tatsache, dass Vorbehalte und Ignoranz dem Fortschrittsdenken innerhalb der betrieblichen Entscheidungsgremien entgegenstehen. Hier hat vor allem der Mittelstand noch erheblichen Nachholbedarf.

Fortschritt im Baumaschinen-Sektor

Dabei zeigen Beispiele wie die Zeppelin Baumaschinen GmbH aus Garching bei München, wie einfach der Umstieg gelingen kann – ein Umstieg, der inzwischen alle Fachabteilungen gleichermaßen involviert. Bereits vor über 15 Jahren stellte das bayerische Unternehmen seine gesamte Verwaltung (Personal-, Kreditoren- und Debitorenbuchhaltung) mit Hilfe eines Enterprise-Content-Management-Systems auf elektronische Lösungen um. Über 5.000 Altakten und 100.000 Dokumente wurden komplett digitalisiert. Papier wird aktuell kaum noch genutzt. Dazu arbeitet der Mutterkonzern, die Zeppelin GmbH, am Ausbau eines digitalen Flottenmanagements: Per Datenbrillen sollen zukünftig die Informationen der Bagger und Radlader ausgelesen und analysiert werden können. Schon jetzt sind die meisten Geräte zur Ermittlung der Maschinendaten mit Sensoren ausgestattet. Zudem soll bald die Reparatur der Geräte per Remote-Zugriff, also über Fernwartung, erfolgen – menschliche und künstliche Intelligenz arbeiten somit in harmonisch Hand in Hand. Zeppelin ist ein Beleg dafür, wie die im September 2018 beschlossene Hightech-Strategie der Bundesregierung sichtbare Früchte trägt.

Am Ende bleibt abzuwarten, ob im Segment der Baumaschinen bald das gleiche IT-Vokabular Einzug hält, wie es bei Tesla schon Standard ist. Auch das ist eine Konsequenz des neuen Industrie-4.0-Zeitalters.

Das könnte Sie auch interessieren

Haben Sie noch Fragen?

Nehmen Sie Kontakt mit uns auf!